0 引言

我国的油品储存、运输容器大多采用钢材制成,在经过长期的使用后,容器内壁会产生污垢和沉积物,甚至会产生铁锈,在油桶再次投入使用前必须对

油桶进行清洗。通过往桶内喷淋清洗液或喷淋酸液的方法,可以将桶内大部分的污物清洗干净,但桶内狭缝和桶底与桶周面的连接处残留有污物,这些部位清洗液很难完全渗入。而且在经过上述清洗过程后油桶内还残留了很多残液,这些残液覆盖在油桶内壁,如对残液不进行清除,油桶在闲置一段时间后将再次产生锈蚀,所以必须在之前工序结束之后再加一道工序对剩余污物和残液进行清除。

目前的油桶清洗方法有链条清洗、浸泡清洗及高压液力清洗。链条清洗基本原理为:把大量的细长链条放入桶内,通过油桶的各种旋转运动,使链条与油桶内壁产生磨擦,通过磨擦除去油桶内的锈蚀,加入的碱液可以除去油污。这种清洗方法可以除去大量的锈蚀和油污,但存在严重的缺点:噪声大、劳动强度大、效率低、工艺复杂,且破坏了油桶表面的致密氧化层,加速油桶的锈蚀,减短了油桶的使用寿命。浸泡清洗是通过往桶内喷淋清洗液,将污垢溶解排出桶内的清洗方法。高压液力清洗是通过高压水射流的力作用,使桶内油垢及铁锈从桶内壁脱落,缺点是存在清洗死角,清洗不彻底。

目前,国内对油桶的干燥方法主要是采用热风吹干的方法。热风吹干是通过往桶内通热风,通过热空气与桶壁发生热交换来给油桶加热,加速残液的挥发,并通过空气的运动把残液蒸汽带出油桶。由于油桶结构封闭,只有油口与外界相通,热风无法顺畅流动,从而不能很快地将蒸汽带出桶内,所以耗时长、效率低。由于残液蒸汽还残留在桶内,冷却后凝结附着在油桶内壁,大大影响油桶的清洁度。

1、清洗原理

清洗是指用某些力(物理力或化学力)把污垢从被洗物上除掉。可以根据使用的清洗力(清洗要素)的种类来分类,清洗要素主要有溶剂的溶解力、界面活性力、化学反应力、吸附力、物理力等[2]。通常进行清洗时,很少单独使用一种力,而是将几种力组合使用。

1.1 清洗力

1.1.1 溶剂的溶解力、离散力

常用溶剂主要是水和有机溶剂两类。水是一种廉价的溶剂,可溶解电解质(有机、无机)、碳水化合物、蛋白质、脂肪酸、酒精类等,具有不燃、无毒、无味、无臭,且不需要复杂的附属设备等优点。水的缺点是对油脂类的溶解力不足。除掉该类污垢时,需要与其他清洗要素组合使用,有机溶剂的种类极多,通常根据清洗目的来选择和组合使用。在使用时,还应当充分考虑经济性(溶剂的回收利用等)和使用性(易燃性、阻燃性、爆炸性、毒性、公害、废液处理等)。

1.1.2 界面活性力

界面活性剂是含有疏水基(亲油基)和亲水基的有机化合物,吸附在固—液界面、液—液界面、气—液界面上,是一种可显著改变界面性质的材料。根据其分子结构的不同,分为阴离子界面活性剂(最常见的是肥皂、合成洗涤剂等)、阳离子界面活性剂(作为杀菌剂、消毒剂使用)及非离子界面活性剂(能够与酸性溶液及碱性溶液混合使用)三类。

1.1.3 化学反应力

如果选择对污垢和被洗物都最为恰当的化学药品并进行完善的处理,这是最为简单、有效且经济性好的清洗要素,但其缺点是易损伤被洗物,且对操作者有危害等。酸类洗涤剂主要用于除去金属类的污垢(金属表面的锈迹、氧化皮、变质层等),碱类洗涤剂主要用于除去油脂性(动植物性、矿物性)污垢以及蛋白质、淀粉等的高分子有机物(加水可分解为低分子)形成的污垢。

1.1.4 物理力

物理力(热、压力、摩擦力等)是与溶解力同等重要的清洗要素,不利用物理力的清洗系统可以说是不可能的。加热不仅可使化学反应速度加快(温度每升高100℃反应速度约增加一倍),而且可使高黏度油脂类的黏度降低,从而提高洗涤效果。搅拌和刷洗等引起的摩擦以及用高压水喷射等均可使污垢与被洗物分离,使污垢易溶于溶剂。

1.2 污垢的黏附状态

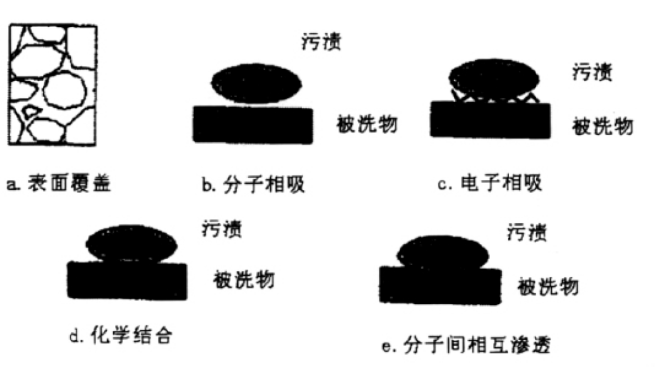

在决定清洗方法时,需弄清被洗物的特性和污垢的性质。要掌握被洗物所用材料的物理性质是属于易受损伤表面还是坚硬表面,与洗涤剂是否起化学反应等。对于污垢,在选用合适的清洗方式时,还要看其黏附状态、所属种类等污垢的黏附状态(如图一所示),从机械性的覆盖至渗透、扩散到被洗物内部,有各种各样的状态。状态a可较容易地除去,但状态e要完全除去是困难的,对被洗物的损伤不可避免。各种状态都需要通过考虑综合使用合适清洗力,完成清洗。

图一 污渍与被洗物黏附状态示意图

2、待洗油桶清洗状况分析

油桶的结构封闭,成圆筒形,上顶面有两孔,其中之一为M60×l.5 的螺纹孔,另一孔直径为Φ30。待洗油桶由于在运输装卸过程中经常发生碰撞,很多出现歪瘪的情况,如图二所示。

图二 待洗油桶外形图

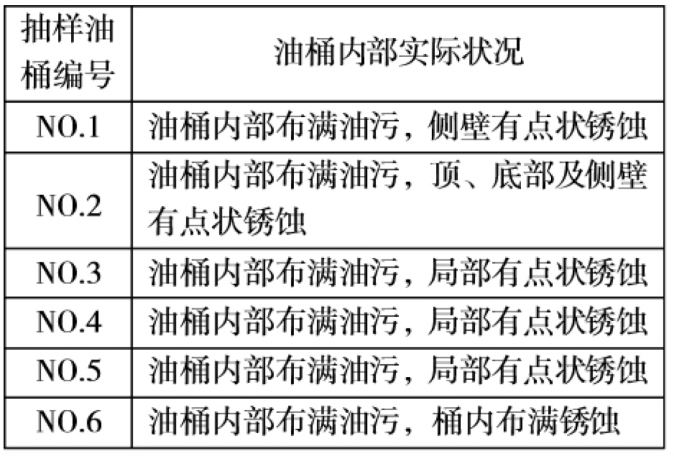

表一 抽样油桶内部状况

为了能够清楚地了解待洗油桶内部状况,特从某油库随机抽取六只装过润滑油的空油桶(编号为NO.1、NO.2、NO.3、NO.4、NO.5、NO.6),分别沿中轴线按圆周六等分剖开六分之一,进行观察分析。结果如表一所示。

根据表一可以看出,大部分油桶内部布满油污,局部有点状锈蚀,而对于锈蚀较多的油桶己经失去了清洗意义,不能再用。

油污的主要成分是重油及当油桶闲置时掉入桶中的粉尘等固体沉淀物。经过一段时间后,沉淀物和重油凝结在一起黏在油桶内壁形成油污块。

锈蚀的主要成分是氧化铁。当油桶置于潮湿空气中时,由于空气中氧气的氧化作用,生成了氧化铁,即铁锈。

3、清洗流程确定

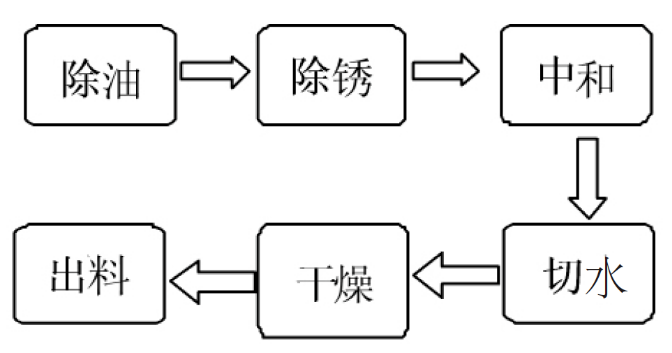

根据油桶内部的污物分析可知,油桶内的污物主要是油污和铁锈。油污黏在油桶内壁上,铁锈常常被油污包裹,附着在油桶内壁上,形成很大的污垢块,其中部分污物仅轻轻附着在桶壁的表面,而有些污物则是胶着在桶壁上的顽固污块。由于油桶污物的这种特性,需要首先选择除去油污,当油污全部去除干净后,藏于油污下的锈蚀将会完全暴露出来。接着进入下一个工位进行酸洗除锈蚀。待酸洗结束后,油桶内还残留部分酸液,酸液长时间存在于桶内将腐蚀油桶,且将影响所装油品的质量,所以必须将油桶内残留酸液除去,于是碱中和是该清洗工艺中必不可少的步骤。通过碱和酸的中和反应除去桶内的酸液,之后在同一工位再通入清水进行漂洗,将没有消耗的碱液漂洗出油桶。漂洗后的油桶内有大量的水,若此时直接出料,油桶内的水结合空气中的氧气作用很快使油桶再次生锈,所以必须在清洗结束后添加干燥过程。因为桶内残留大量的水分,在真空清洗干燥中使用的清洗剂为碳氢溶剂,碳氧溶剂与水不溶,将形成乳化液,不方便循环利用,难于处理,所以必须在真空清洗干燥工位之前设有将水从油桶中除去的工位,即切水工位。切水结束后的油桶内还残留大量的切水剂以及在之前清洗过程中没有完全清除干净的污物。进入干燥工序后,进行真空蒸汽清洗和真空干燥,油桶边角和小缝隙中的污垢及最后留于油桶内的碳氢溶剂将最终被除去。干燥结束后,油桶出料,此时的油桶内没有了油垢和锈蚀等污物,而且油桶内部干燥。综上所述,选择的清洗工艺如图三所示。

图三 油桶清洗工艺流程图

4、结束语

通过对清洗原理及待洗油桶内部油垢状况的研究,提出了一种油桶的清洗工艺流程,即:除油—除锈—中和—切水—真空清洗干燥。

查看手机网站